Compresseur mécanique

Un compresseur de gaz est un dispositif mécanique qui augmente la pression d'un gaz en réduisant son volume. La compression d'un gaz augmente naturellement sa température. Lorsque le gaz est de l'air, la machine est appelée un compresseur d'air.

Les compresseurs sont similaires aux pompes : tous deux augmentent la pression sur un fluide et tous deux peuvent transporter le fluide dans un tuyau. Comme les gaz sont compressibles, le compresseur réduit également le volume d'un gaz. Les liquides étant relativement incompressibles, l'action principale d'une pompe est de transporter des liquides.

_Atlas_Copco_portable_compressors_for_construction_work_at_Bahnhof_Rekawinkel.jpg)

Un compresseur d'air portable pour les travaux de construction

Types de compresseurs

Il existe de nombreux types de compresseurs à gaz. Les deux principales catégories sont les suivantes :

- Compresseurs à déplacement positif avec deux sous-catégories :

- Réciprocité

- Rotary

- Compresseurs dynamiques également avec deux sous-catégories :

- Centrifuge

- Axial

Les types les plus importants dans chacune des quatre sous-catégories sont examinés ci-dessous.

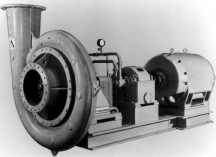

Compresseurs centrifuges

Les compresseurs centrifuges utilisent un disque rotatif à aubes ou une roue à aubes dans un boîtier de forme adaptée pour forcer le gaz vers le bord de la roue, ce qui augmente la vitesse du gaz. Une section de diffuseur (conduit divergent) convertit l'énergie de la vitesse en énergie de pression. Ils sont principalement utilisés pour un service continu et stationnaire dans des industries telles que les raffineries de pétrole, les usines chimiques et pétrochimiques et les usines de traitement du gaz naturel. Leur application peut aller de 100 hp (75 kW) à des milliers de chevaux-vapeur. Grâce à leur étagement multiple, ils peuvent atteindre des pressions de sortie extrêmement élevées, supérieures à 10 000 psi (69 MPa).

De nombreuses grandes exploitations d'enneigement (comme une station de ski) utilisent ce type de compresseur. Ils sont également utilisés dans les moteurs à combustion interne comme compresseurs de suralimentation et turbocompresseurs. Les compresseurs centrifuges sont utilisés dans les petits moteurs à turbine à gaz ou comme étage de compression final des turbines à gaz de taille moyenne.

Compresseurs diagonaux ou à flux mixte

Les compresseurs diagonaux ou à flux mixte sont similaires aux compresseurs centrifuges, mais ont une composante de vitesse radiale et axiale à la sortie du rotor. Le diffuseur est souvent utilisé pour faire tourner le flux diagonal dans la direction axiale. Le compresseur diagonal a un diffuseur de diamètre inférieur à celui du compresseur centrifuge équivalent.

Compresseurs à flux axial

Les compresseurs à flux axial utilisent une série de pales de rotor en rotation en forme de ventilateur pour comprimer progressivement le flux de gaz. Des aubes statoriques fixes, situées en aval de chaque rotor, redirigent le flux sur le jeu d'aubes suivant. La surface de passage du gaz dans le compresseur diminue pour maintenir un nombre de Mach axial à peu près constant. Les compresseurs à flux axial sont normalement utilisés dans les applications à haut débit, comme les turbines à gaz de moyenne et grande taille. Ils sont presque toujours à plusieurs étages. Au-delà d'un rapport de pression de conception d'environ 4:1, la géométrie variable est souvent utilisée pour améliorer le fonctionnement.

Compresseurs alternatifs

Les compresseurs alternatifs utilisent des pistons entraînés par un vilebrequin. Ils peuvent être fixes ou portables, à un ou plusieurs étages, et peuvent être entraînés par des moteurs électriques ou des moteurs à combustion interne. Les petits compresseurs alternatifs de 5 à 30 chevaux-vapeur (hp) sont couramment utilisés dans les applications automobiles et sont généralement destinés à un usage intermittent. Les plus gros compresseurs alternatifs, jusqu'à 1000 chevaux-vapeur, sont encore couramment utilisés dans les grandes applications industrielles, mais leur nombre diminue à mesure qu'ils sont remplacés par divers autres types de compresseurs. Les pressions de refoulement peuvent aller de la basse pression à la très haute pression (>5000 psi ou 35 MPa). Dans certaines applications, telles que la compression d'air, les compresseurs multi-étagés à double effet sont considérés comme les plus efficaces du marché, et sont généralement plus grands, plus bruyants et plus coûteux que les unités rotatives comparables.

Compresseurs rotatifs à vis

Les compresseurs à vis rotatives utilisent deux vis hélicoïdales à déplacement positif en rotation et engrangées pour forcer le gaz dans un espace plus petit. Ils sont généralement utilisés pour un fonctionnement continu dans des applications commerciales et industrielles et peuvent être fixes ou portables. Leur application peut aller de 3 hp (2,24 kW) à plus de 500 hp (375 kW) et de la basse pression à la très haute pression (>1200 psi ou 8,3 MPa). Ils sont couramment utilisés par les équipes de réparation en bord de route pour alimenter les outils pneumatiques. Ce type est également utilisé pour de nombreux surpresseurs de moteurs automobiles car il s'adapte facilement à la capacité d'induction d'un moteur à piston.

Compresseurs Scroll

Un compresseur à spirale, également appelé pompe à spirale et pompe à vide à spirale, utilise deux palettes entrelacées en forme de spirale pour pomper ou comprimer des fluides tels que des liquides et des gaz. La géométrie des palettes peut être en développante, en spirale d'Archimède ou en courbes hybrides. Elles fonctionnent de manière plus souple, plus silencieuse et plus fiable que les autres types de compresseurs.

Souvent, l'un des parchemins est fixe, tandis que l'autre tourne de manière excentrique sans tourner, emprisonnant et pompant ou comprimant ainsi des poches de fluide entre les parchemins.

Compresseurs à membrane

Un compresseur à membrane (également appelé compresseur à membrane) est une variante du compresseur alternatif classique. La compression du gaz se fait par le mouvement d'une membrane flexible, au lieu d'un élément d'admission. Le mouvement de va-et-vient de la membrane est entraîné par une tige et un mécanisme à vilebrequin. Seuls la membrane et le carter du compresseur entrent en contact avec le gaz comprimé.

Les compresseurs à membrane sont utilisés pour l'hydrogène et le gaz naturel comprimé (GNC) ainsi que dans un certain nombre d'autres applications.

Divers

Les compresseurs d'air vendus et utilisés par le grand public sont souvent fixés sur le dessus d'un réservoir pour contenir l'air pressurisé. Il existe des compresseurs lubrifiés et non lubrifiés. Les compresseurs sans huile sont souhaitables car sans un séparateur bien conçu, l'huile peut se frayer un chemin dans le flux d'air. Dans certains cas, par exemple pour un compresseur d'air de plongée, même un peu d'huile dans le flux d'air peut être inacceptable.

Figure 1 : Un compresseur centrifuge à un étage

Une animation d'un compresseur axial.

Mécanisme d'une pompe à spirale

Température

La loi de Charles dit que "lorsqu'un gaz est comprimé, la température est augmentée". Il existe trois relations possibles entre la température et la pression dans un volume de gaz en cours de compression :

- Isotherme - le gaz reste à température constante tout au long du processus. Dans ce cycle, l'énergie interne est retirée du système sous forme de chaleur au même rythme qu'elle est ajoutée par le travail mécanique de compression. La compression ou l'expansion isotherme est favorisée par une grande surface d'échange de chaleur, un petit volume de gaz ou une longue échelle de temps (c'est-à-dire un petit niveau de puissance). Avec des dispositifs pratiques, la compression isotherme n'est généralement pas réalisable. Par exemple, même une pompe à pneu de bicyclette devient chaude pendant son utilisation.

- Adiabatique - Dans ce processus, il n'y a pas de transfert de chaleur vers ou depuis le système, et tout le travail fourni est ajouté à l'énergie interne du gaz, ce qui entraîne une augmentation de la température et de la pression. L'augmentation théorique de la température est T2 = T1-Rc((k-1)/k)), avec T1 et T2 en degrés Rankine ou kelvins, et k = rapport des chaleurs spécifiques (environ 1,4 pour l'air). L'augmentation du rapport entre l'air et la température signifie que la compression ne suit pas un simple rapport pression/volume. C'est moins efficace, mais rapide. La compression ou l'expansion adiabatique est favorisée par une bonne isolation, un volume de gaz important ou une échelle de temps courte (c'est-à-dire un niveau de puissance élevé). En pratique, il y aura toujours un certain flux de chaleur, car pour réaliser un système adiabatique parfait, il faudrait une isolation thermique parfaite de toutes les parties d'une machine.

- Polytropique - Cela suppose que la chaleur peut entrer ou sortir du système, et que le travail de l'arbre d'entrée peut apparaître à la fois comme une augmentation de la pression (généralement un travail utile) et une augmentation de la température au-dessus du niveau adiabatique (généralement des pertes dues à l'efficacité du cycle). L'efficacité du cycle est alors le rapport entre l'augmentation de la température à 100 % théorique (adiabatique) et réelle (polytropique).

Compression par étapes

Comme la compression génère de la chaleur, le gaz comprimé doit être refroidi entre les étapes, ce qui rend la compression moins adiabatique et plus isotherme. Les refroidisseurs entre étages provoquent de la condensation, ce qui signifie qu'il y a des séparateurs d'eau avec des soupapes de vidange. Le volant d'inertie du compresseur peut entraîner un ventilateur de refroidissement.

Par exemple, dans un compresseur de plongée typique, l'air est comprimé en trois étapes. Si chaque étage a un rapport de compression de 7 à 1, le compresseur peut produire 343 fois la pression atmosphérique (7 x 7 x 7 = 343 Atmosphères).

Demandes

Les compresseurs à gaz sont utilisés dans diverses applications où il faut soit des pressions plus élevées, soit des volumes de gaz plus faibles :

- dans le transport par gazoduc de gaz naturel purifié pour acheminer le gaz du site de production au consommateur.

- dans les raffineries de pétrole, les usines de traitement du gaz naturel, les usines pétrochimiques et chimiques, et les grandes installations industrielles similaires pour la compression des gaz des produits intermédiaires et finaux.

- dans les équipements de réfrigération et de climatisation pour déplacer la chaleur d'un endroit à un autre dans les cycles de réfrigération : voir Réfrigération par compression de vapeur.

- dans les systèmes de turbine à gaz pour comprimer l'air de combustion d'admission

- dans le stockage de gaz purifiés ou manufacturés dans des bouteilles à haute pression de petit volume pour des usages médicaux, de soudage et autres.

- dans de nombreux processus industriels, de fabrication et de construction pour alimenter tous les types d'outils pneumatiques.

- comme moyen de transfert d'énergie, par exemple pour alimenter des équipements pneumatiques.

- dans des avions pressurisés pour fournir une atmosphère respirable à une pression supérieure à la pression ambiante.

- dans certains types de moteurs à réaction (tels que les turboréacteurs et les turbosoufflantes) pour fournir l'air nécessaire à la combustion du carburant du moteur. La puissance d'entraînement du compresseur d'air de combustion provient des turbines du jet lui-même.

- dans la plongée sous-marine, l'oxygénothérapie hyperbare et d'autres appareils de réanimation permettant de stocker le gaz respiratoire dans un petit volume comme dans les bouteilles de plongée .

- dans les sous-marins pour stocker de l'air en vue d'une utilisation ultérieure comme flottabilité.

- dans les turbocompresseurs et les surpresseurs pour augmenter les performances des moteurs à combustion interne en concentrant l'oxygène.

- dans les transports ferroviaires et routiers lourds pour fournir l'air comprimé nécessaire au fonctionnement des freins et de divers autres systèmes (portes, essuie-glaces, commande du moteur/boîte de vitesses, etc.)

- dans des utilisations diverses telles que la fourniture d'air comprimé pour le remplissage de pneus.

Pages connexes

- Pneumatique

- Pompe

- Pompe à air

Questions et réponses

Q : Qu'est-ce qu'un compresseur de gaz ?

R : Un compresseur de gaz est un dispositif mécanique qui augmente la pression d'un gaz en réduisant son volume.

Q : Qu'arrive-t-il à la température d'un gaz lorsqu'il est comprimé ?

R : La compression d'un gaz augmente naturellement sa température.

Q : Qu'est-ce qu'un compresseur d'air ?

R : Lorsque le gaz est de l'air, la machine s'appelle un compresseur d'air.

Q : Quelles sont les similitudes entre les compresseurs et les pompes ?

R : Les compresseurs sont semblables aux pompes : tous deux augmentent la pression d'un fluide et tous deux peuvent transporter le fluide dans un tuyau.

Q : Quelle est l'action principale d'une pompe ?

R : Les liquides étant relativement incompressibles, la principale action d'une pompe est de transporter des liquides.

Q : Quel est l'effet du compresseur sur le volume d'un gaz ?

R : Comme les gaz sont compressibles, le compresseur réduit également le volume d'un gaz.

Q : Les pompes peuvent-elles comprimer des gaz ?

R : Les pompes ne sont pas conçues pour comprimer les gaz, car ceux-ci sont très compressibles. Les pompes sont conçues pour transporter des liquides qui sont relativement incompressibles.

Rechercher dans l'encyclopédie